Пластинчатый теплообменник: определение и особенности

17.07.2013 Для передачи тепловой энергии от одной рабочей среды к другой в промышленности, коммунальном хозяйстве и бытовой сфере используются особые устройства – теплообменники. Существует множество разновидностей этих аппаратов: кожухотрубные, погружные, витые, оросительные и многие-многие другие. Из них самым распространенным является пластинчатый теплообменник — прибор, наиболее эффективно выполняющий свои функции.

Для передачи тепловой энергии от одной рабочей среды к другой в промышленности, коммунальном хозяйстве и бытовой сфере используются особые устройства – теплообменники. Существует множество разновидностей этих аппаратов: кожухотрубные, погружные, витые, оросительные и многие-многие другие. Из них самым распространенным является пластинчатый теплообменник — прибор, наиболее эффективно выполняющий свои функции.

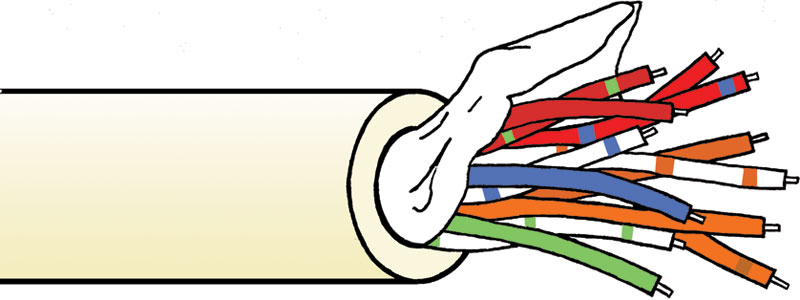

Эта разновидность теплообменников была создана еще в начале прошлого века известным шведским изобретателем Густафом де Лавалем. С тех пор конструкция аппарата не претерпела принципиальных изменений, усовершенствовались лишь материалы его изготовления. Пластинчатый теплообменник представляет собой ряд металлических пластин, собранных в единое устройство. В пространстве между пластинами перемещаются холодные и горячие носители. Благодаря особой конструкции устройства, теплоносители не взаимодействуют друг с другом, а тепловая энергия передается через металлические стенки.

В процессе усовершенствования приборов было разработано три их разновидности, отличающиеся конструктивными особенностями: разборные, паяные и сварные (полусварные). Все эти виды отличаются относительной универсальностью и хорошей приспосабливаемостью к тяжелым условиям эксплуатации. В устройстве предусмотрен ряд мер для обеспечения герметизации потоков (для этого используются уплотнительные резиновые прокладки и дренажные каналы). В том случае, когда теплообменники предназначены для работы с агрессивными средами, они изготавливаются из особых сплавов металлов, устойчивых к химической коррозии.

При сборке промышленных систем с участием теплообменников важно применять только надежные, долговечные комплектующие. Но, даже предпочтя кран шаровый Балломакс изделию менее известного производителя, придется учитывать естественные ограничения детали. Так и с пластинчатыми теплообменниками: не рекомендуется работа с теплоносителями, чья температура превышает 180 градусов Цельсия. Другой ограничитель – давление (если оно превышает 25кгс/см2, производитель не может гарантировать бесперебойную работу систем).

В обычных условиях устройства изготавливаются из тонколистовой стали толщиной до 1 мм. Минимальное количество пластин в блоке составляет около 10 штук, максимальное же ограничивается лишь объемами производства и может составлять весьма значительное количество. Пластины гофрируются и плотно стягиваются в пучок, а в образовавшихся щелевых каналах начинают циркулировать рабочие среды. При условии соблюдения рекомендованных условий эксплуатации устройство довольно долго не нуждается в ремонте и замене комплектующих.